Diante de um cenário desafiador marcado por custos crescentes, demanda por componentes mais leves e escassez de mão de obra qualificada, a indústria automotiva tem buscado soluções tecnológicas para manter a lucratividade e a produtividade. Nesse contexto, fabricantes vêm apostando em métodos inovadores de produção, como a fundição sob pressão de alta pressão — também conhecida como giga ou mega fundição — e a automação de processos por meio de robótica e inteligência artificial.

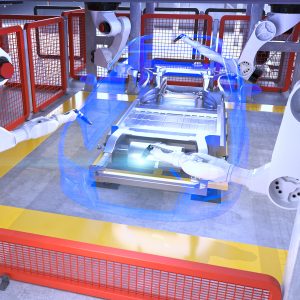

Entre essas inovações, os sistemas de corte robótico a plasma têm ganhado destaque. Um exemplo é o Powermax SYNC, desenvolvido pela Hypertherm Associates, que se apresenta como uma alternativa econômica, eficiente e versátil para o acabamento de grandes peças fundidas, especialmente de alumínio, em processos de fundição de alta pressão. “O plasma é mais econômico do que o laser de fibra para desgaseificação de grandes peças estruturais, porque o corte a laser de fibra oferece o risco de colisão com o componente”, explica Fernando Moreira, Engenheiro de Aplicações da Hypertherm Associates. Segundo ele, o corte robótico a plasma oferece flexibilidade aos fabricantes de automóveis, pois se adapta facilmente a diferentes designs de fundição e configurações de componentes.

Além da precisão, a tecnologia Powermax SYNC se integra a uma variedade de robôs industriais já existentes nas fábricas, permitindo uma implementação fluida e de baixo custo. “É o método mais eficiente para suprir a escassez de mão de obra qualificada na indústria automobilística, com precisão e fácil operação. O sistema define automaticamente os parâmetros de corte, eliminando erros e otimizando o desempenho com coleta de dados integrada”, complementa Moreira.

Case de sucesso na Coreia do Sul

A eficiência da solução foi comprovada por um fabricante de peças automotivas na Coreia do Sul. A empresa, que trabalhava principalmente com corte de alumínio de 3 mm, passou a precisar cortar peças de até 20 mm, mas enfrentava dificuldades como baixa durabilidade dos consumíveis e necessidade constante de trocas, além de muitas operações secundárias.

Com a adoção do sistema Powermax105 SYNC montado em um robô, a empresa obteve resultados expressivos: aumento de até sete vezes na vida útil dos consumíveis e capacidade de cortar 143 peças com um único cartucho, um salto significativo frente aos 20 cortes por cartucho do sistema anterior. “O corte de plasma fundido robótico economiza recursos, espaço físico e reduz os custos operacionais. Além disso, pode ser rapidamente adaptado a mudanças no design e ferramental das peças. Isso torna o sistema uma solução escalável e estratégica para a indústria”, destaca Moreira.

Tecnologia escalável e segura

Disponível nas versões de 65, 85 e 105 ampères, o Powermax SYNC pode ser configurado para diferentes espessuras de metal, oferecendo versatilidade na linha de produção. As tochas robóticas SmartSYNC estão disponíveis em ângulos de 45, 90 e 180 graus, facilitando a adequação às mais diversas geometrias de peças automotivas.

Ao substituir prensas de corte, processos manuais e até mesmo métodos a laser mais caros e sensíveis, o sistema da Hypertherm Associates representa um avanço significativo em segurança, produtividade e custo-benefício.

Combinando automação, precisão e adaptabilidade, o corte a plasma robótico surge como uma solução fundamental para um setor que precisa se reinventar constantemente para acompanhar as exigências de mercado e a evolução tecnológica.

Fotos 1 e 2 – Corte robótico a plasma da Hypertherm Associates.

Crédito: Divulgação.